您现在的位置是:主页 > 汽车快讯 > 特斯拉 >

特斯拉上海工厂引入一体化压铸技术,成本降低40%!

发布时间:2023年09月27日 09:18:50 特斯拉 人已围观

简介一体化压铸技术因其降低生产成本的优势,受到车厂的广泛关注。特斯拉是首批采用该技术的汽车制造商。最近,媒体在上海浦东临港的特斯拉超级工厂采访,了解到该工厂正积极应用...

新标360快讯9月27日消息,作为降低生产成本的一种有效手段,一体化压铸技术正逐渐获得汽车制造商的青睐,而特斯拉则是最早应用该技术的公司之一。

最近,有媒体在上海浦东的特斯拉超级工厂报道指出,这里生产的Model Y后底盘总成系统,已经成功应用了一体化压铸技术实现快速铸造。

特斯拉上海有限公司的结构与热管理系统经理表示,在Model Y采用一体化压铸技术的后底盘车型中,原本散件被整合为单一部件,显著提升了生产效率,车身系统的重量比传统方法减轻了超过10%。

同时,该技术还具有明显的成本优势,得益于结构设计的优化与材料的回收再利用,后底盘总成系统通过一体化压铸方式的生产成本降低了40%。

值得一提的是,近期海外媒体报道,特斯拉的一体化压铸车身技术(gigacasting)已取得重大进展,这将改变当前电动车的生产方式,助力马斯克实现将生产成本削减一半的目标。

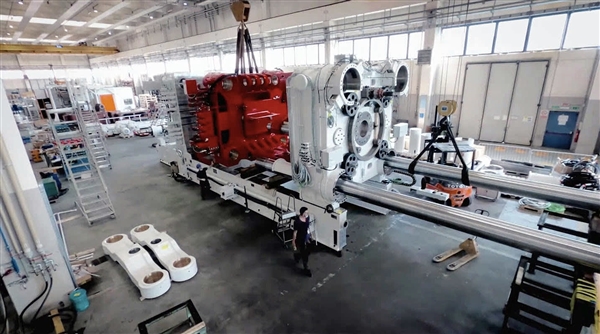

报道称,特斯拉开发了一种具备6000至9000吨夹紧压力的超级压力机,能够将Model Y的前后车架结构几乎所有复杂的电动汽车底部部件压铸为一个整体,从而显著降低生产成本,并为特斯拉构建了新的技术壁垒。

此外,报告指出,在实施这项一体化压铸车身技术后,特斯拉新车的研发周期可以缩短至18至24个月,且相比之下,传统汽车制造商通常需要3到4年时间来开发新车型。

特斯拉一体化压铸机