您现在的位置是:主页 > 汽车快讯 > 特斯拉 >

国产特斯拉Model Y成本大幅下降40%!一体压铸2.0技术的应用:但仍有局限性

发布时间:2023年09月27日 14:13:35 特斯拉 人已围观

简介特斯拉的一体压铸技术取得重大突破,已在上海超级工厂生产的Model Y中应用。这项2.0版本技术将多个散件合并为一个零件,显著提高了生产效率,相比传统生产方式效率有了大幅提升。...

特斯拉在一体化压铸技术方面取得了重要进展。

这一技术已经被应用于生产,上海超级工厂制造的Model Y,正是基于一体化压铸技术2.0。

这一技术的核心在于将多个零件合并为一个部件,极大地提高了生产效率,相对于以往的生产方式,车身的重量减少了超过10%。

更为关键的是,它显著降低了生产成本,得益于设计结构的优化,Model Y后底板总成系统采用一体压铸工艺后,成本下降了40%。

马斯克,这位“降本专家”,终于获得了一个得力的工具。这项新技术几乎能够改变目前电动车的制造模式,帮助马斯克加速实现成本减半的愿景。

从此,特斯拉的主要资产将不再是汽车,而是其生产工厂。

其他汽车制造商也在快速跟进,包括丰田、通用、福特等许多传统车企,纷纷开始研发一体化压铸技术,新一轮的价格竞争也势在必行。

01 、颠覆性创新,研发周期仅需18个月

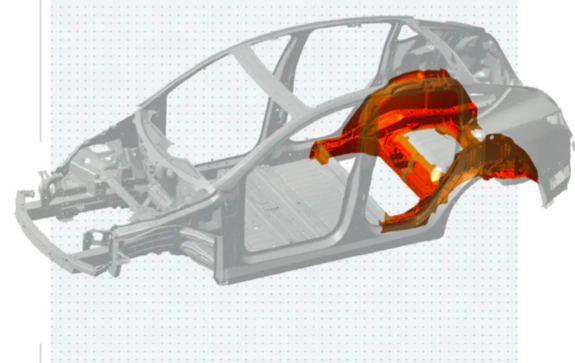

传统汽车底盘通常由数百个组件焊接而成,形成前后结构和中间的三部分结构。

与之相对,特斯拉的一体化压铸技术2.0,几乎将电动车所有复杂的底盘部件压铸成一个整体。

这种方法的优势显而易见,例如车身更加稳固,NVH性能也得到提升。通过一台压铸机可以让数百个机器人同步工作,这本身就能够节省大量成本。

来源:特斯拉

目前,特斯拉在上海超级工厂生产的Model Y已经利用了这一快速铸造技术,其最大特点是降低成本、缩短时间并提高效率。

重量减少超过10%,相关成本下降40%,生产效率明显提升。9月6日,特斯拉上海超级工厂成功下线第200万辆整车。特斯拉相关人士透露,首次实现“100万辆”目标时,上海工厂耗时33个月,而从100万到200万仅用时13个月。

来源:特斯拉

算下来,每辆车的生产周期加快了2.5倍!

这直接反馈到消费者身上,使得汽车价格更加亲民。

实际上,上海工厂实施这一技术的阶段性进展尚未全部完成。在今年3月的投资者日上,马斯克介绍了特斯拉对自己工厂的改造计划——“开箱工艺”(Unboxed Assembly Process)。这是特斯拉计划在未来十年内,生产数千万辆更为经济的电动汽车的核心。

这种创新的生产模式,颠覆了传统的冲压、焊接、涂装、总装的四个工艺流程,将整车部件划分为六个大型模块,每个模块独立生产。

Tags: 特斯拉Model Y 特斯拉