您现在的位置是:主页 > 汽车快讯 > 特斯拉 >

国产Model Y成本骤降40%,一体压铸2.0技术助推新车快速研发至一年半完成

发布时间:2023年09月27日 19:37:29 特斯拉 人已围观

简介特斯拉在一体压铸技术上取得了重大突破,目前已在上海超级工厂的Model Y生产中应用这一技术2.0版本。通过将多个散件集成为一个零件,这种新技术显著提升了生产效率,相较于传统生...

特斯拉在一体化压铸技术方面取得了显著进展。

这项技术已实际运用于上海超级工厂生产的Model Y,采用的是一体化压铸技术2.0版本。

通过将多个组件整合为一个单一部件,生产效率获得了极大提升,相较于传统制造方法,车身系统的整体重量减少了超过10%。

更为关键的是成本的降低,由于结构设计得到了优化,Model Y的后底板总成通过一体化压铸工艺,成本骤降了40%。

马斯克这一“降本高手”终于掌握了一项有效的利器。这项新技术有可能彻底改变当前电动汽车的生产模式,并使得马斯克加速实现其降低生产成本一半的梦想。

从此,特斯拉的核心产品将不仅仅是汽车,而是其工厂本身。

其他汽车制造商也在加紧追赶,包括丰田、通用、福特等传统巨头均已经开始研发一体化压铸技术。新的价格竞争即将出现。

颠覆传统,研发周期缩短至18个月

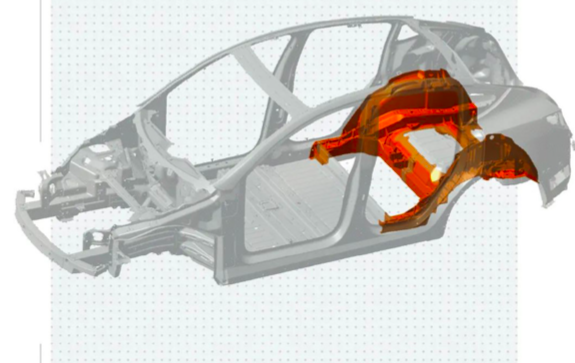

通常,汽车底盘是由数百个零件焊接而成,形成前后结构及中间的三段式构造。

而特斯拉的一体化压铸技术2.0则是将电动车大部分复杂的底盘零件一体铸造为整体。

这种方式的优势显而易见,比如车身的稳定性和坚固性增强,NVH(噪声、振动和粗糙度)性能也有所提升。使用一个压铸机就可以使产线上的数百个机器人同时下线,这样就节省了不少成本。

目前在上海超级工厂生产的Model Y,已经快速应用了这些技术,最大特点是节省成本、时间与人力。

车身重量节省超过10%,相关成本降低了40%,生产效率也得到了大幅提升。9月6日,特斯拉上海超级工厂迎来了第200万辆整车下线。据悉,上海工厂在达到“100万辆”这一目标时用了33个月,从100万辆到200万辆仅需13个月。

换算下来,平均每辆车的生产时间缩短了2.5倍!

这最终意味着消费者能够以更低的价格购买到车辆。

实际上,上海工厂目前应用这一技术还并未全面推广。在今年3月的投资者日活动中,马斯克讨论了特斯拉的改造计划——“开箱工艺”(Unboxed Assembly Process)。这也是特斯拉在未来十年内,计划生产数千万辆更便宜的电动车并持续盈利的关键所在。

这种全新的制造模式颠覆了传统的冲压、焊接、涂装和总装四大工艺流程,将汽车零部件分为六个大模块,每个模块独立生产。

模块生产完成后,特斯拉再通过冲压工序组装整车,整个过程如同组装箱子。特斯拉并不会将汽车视为箱子,而是将这些“箱子”展开进行组装,因此称之为“开箱工艺”。